Die Industrierobotik steht am Beginn einer neuen Ära. Moderne Fertigungsroboter sind nicht mehr die isolierten, eingezäunten Maschinen vergangener Jahrzehnte, sondern intelligente, anpassungsfähige Systeme, die die Zukunft der Fertigung grundlegend verändern. In diesem Artikel betrachten wir die neuesten Entwicklungen in der Industrierobotik und ihre Auswirkungen auf die Fertigungsindustrie und die Arbeitswelt.

Von klassischen Industrierobotern zu kollaborativen Systemen

Die Geschichte der Industrierobotik begann in den 1960er Jahren mit dem Unimate, dem ersten industriell eingesetzten Roboter. Diese frühen Roboter waren programmiert, um einfache, repetitive Aufgaben auszuführen und mussten aus Sicherheitsgründen hinter Zäunen oder Schutzbarrieren arbeiten.

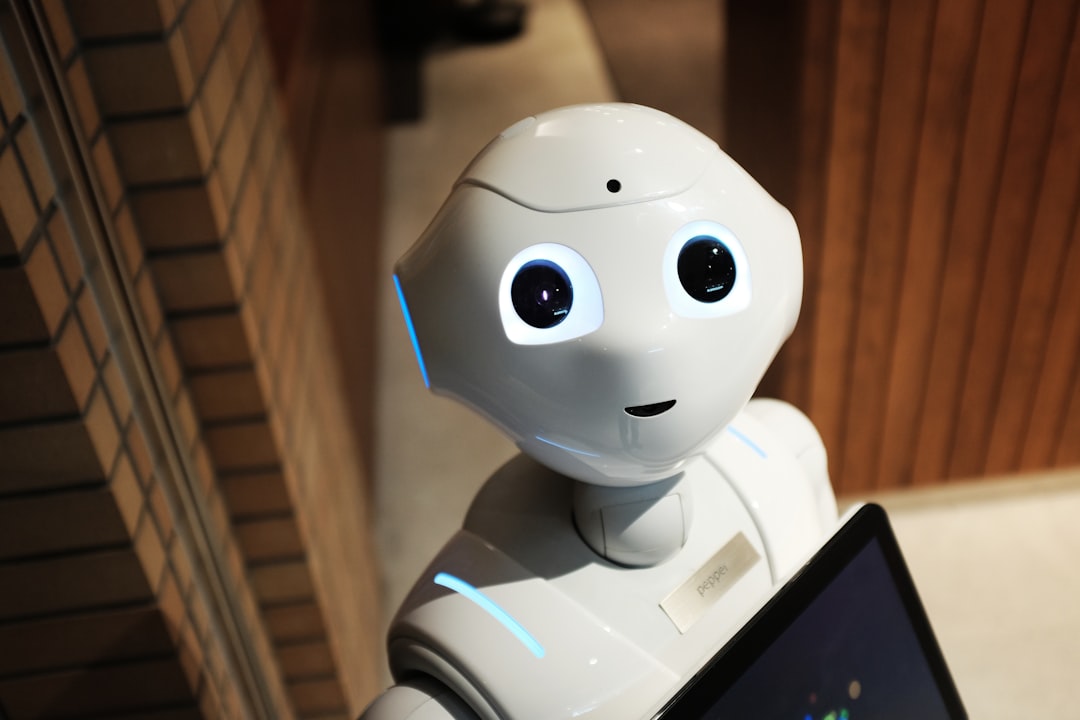

Heute erleben wir einen Paradigmenwechsel mit der Einführung kollaborativer Roboter oder "Cobots" (collaborative robots). Diese neue Generation von Industrierobotern ist darauf ausgelegt, sicher neben Menschen zu arbeiten, ohne die traditionellen Schutzbarrieren zu benötigen.

Ein kollaborativer Roboter arbeitet sicher Seite an Seite mit einem menschlichen Mitarbeiter

Die Vorteile von Cobots sind vielfältig:

- Verbesserte Sicherheit: Mit integrierten Sensoren können sie Kollisionen erkennen und stoppen, bevor ein Mensch verletzt wird

- Flexibilität: Sie können einfach für verschiedene Aufgaben umprogrammiert werden, oft durch einfaches Führen des Roboterarms

- Zugänglichkeit: Cobots sind in der Regel günstiger und einfacher zu installieren als traditionelle Industrieroboter

- Ergonomie: Sie können schwere oder repetitive Aufgaben übernehmen und so die ergonomische Belastung für menschliche Arbeiter reduzieren

Unternehmen wie Universal Robots, ABB mit YuMi oder KUKA mit LBR iiwa haben Pionierarbeit bei der Entwicklung kollaborativer Roboter geleistet, die nun in verschiedenen Branchen eingesetzt werden.

"Die Zukunft der Fertigung liegt nicht in der Ersetzung menschlicher Arbeiter durch Roboter, sondern in der harmonischen Zusammenarbeit zwischen Mensch und Maschine, wobei jeder seine einzigartigen Stärken einbringt."- Esben Østergaard, Mitbegründer von Universal Robots

KI und maschinelles Lernen in der Industrierobotik

Die Integration von künstlicher Intelligenz und maschinellem Lernen revolutioniert die Fähigkeiten moderner Industrieroboter. Statt fest programmierter Abläufe können diese intelligenten Systeme nun:

Adaptive Fertigung

Moderne Roboter können sich an Veränderungen in ihrem Arbeitsumfeld anpassen. Mit Hilfe von Computer Vision und KI-Algorithmen können sie:

- Objekte in verschiedenen Positionen und Ausrichtungen erkennen und greifen

- Qualitätskontrolle mit visueller Inspektion durchführen und Abweichungen erkennen

- Sich automatisch an verschiedene Produktvarianten anpassen, ohne neu programmiert werden zu müssen

Predictive Maintenance

KI-Systeme können Daten von Robotersensoren analysieren, um potenzielle Ausfälle vorherzusagen, bevor sie auftreten. Dies reduziert Ausfallzeiten und Wartungskosten erheblich.

Optimierung durch Reinforcement Learning

Einige fortschrittliche Systeme verwenden Reinforcement Learning, um ihre Bewegungen und Prozesse kontinuierlich zu verbessern. Der Roboter lernt durch "Versuch und Irrtum", welche Aktionen die besten Ergebnisse liefern.

Ein Beispiel ist das NVIDIA Isaac Lab, das Reinforcement Learning nutzt, um Robotern komplexe Aufgaben wie Objektmanipulation beizubringen. Die Roboter trainieren zunächst in simulierten Umgebungen und übertragen dann ihr Wissen auf die reale Welt.

Flexible Fertigung und Industrie 4.0

Die nächste Generation von Industrierobotern ist ein zentraler Bestandteil der Industrie 4.0 – der vierten industriellen Revolution, die durch Digitalisierung, Vernetzung und intelligente Systeme gekennzeichnet ist.

Anpassungsfähige Fertigungszellen

Moderne Roboterzellen können flexibel konfiguriert werden, um verschiedene Produkte oder Produktvarianten zu fertigen. Dies ermöglicht:

- Schnellere Produktwechsel und kleinere Losgrößen

- Mass Customization – individualisierte Massenproduktion

- Effizientere Nutzung von Fertigungsflächen

Eine flexible Fertigungszelle mit vernetzten Robotersystemen

Digitale Zwillinge

Digitale Zwillinge – virtuelle Repliken physischer Roboter und Fertigungsprozesse – ermöglichen die Simulation und Optimierung von Prozessen, bevor sie in der realen Welt implementiert werden. Dies spart Zeit und Kosten bei der Einrichtung und Anpassung von Robotersystemen.

IoT und vernetzte Fertigung

Industrieroboter werden zunehmend Teil des Industrial Internet of Things (IIoT). Die Vernetzung ermöglicht:

- Echtzeitüberwachung und -analyse von Produktionsleistung

- Fernwartung und -diagnose

- Integration in unternehmensweite Informationssysteme (ERP, MES)

- Koordination zwischen verschiedenen Roboterzellen und Fertigungsbereichen

Neue Anwendungsgebiete

Die Fortschritte in der Industrierobotik erschließen neue Anwendungsgebiete jenseits der traditionellen Automobilfertigung und Schwerindustrie:

Lebensmittel- und Getränkeindustrie

Roboter mit speziellen Greifern können empfindliche Lebensmittel handhaben. Die neuesten Systeme können sogar unregelmäßig geformte Produkte wie Obst und Gemüse erkennen, sortieren und verpacken.

Logistik und Fulfillment

Autonome mobile Roboter (AMRs) revolutionieren Lager und Distributionszentren. Systeme wie die von Amazon Robotics oder Fetch Robotics transportieren Waren innerhalb des Lagers und arbeiten nahtlos mit Menschen zusammen.

Kleinere Fertigungsbetriebe

Dank günstigerer und benutzerfreundlicherer Cobots können nun auch kleinere Unternehmen von der Robotik profitieren. Dies demokratisiert den Zugang zu Automatisierungstechnologien und ermöglicht auch KMUs, wettbewerbsfähig zu bleiben.

Auswirkungen auf die Arbeitswelt

Die zunehmende Verbreitung fortschrittlicher Industrieroboter wirft wichtige Fragen zur Zukunft der Arbeit auf:

Veränderung von Arbeitsplätzen

Während bestimmte repetitive Aufgaben automatisiert werden, entstehen neue Rollen im Bereich der Roboterprogrammierung, -wartung und -überwachung. Die Zusammenarbeit zwischen Mensch und Roboter führt zu einer Umgestaltung der Arbeitsplätze, nicht notwendigerweise zu deren Eliminierung.

Notwendigkeit neuer Qualifikationen

Arbeitnehmer benötigen neue Fähigkeiten, um mit Robotern zu arbeiten und sie zu betreuen. Dies erfordert Investitionen in Ausbildung und Umschulung, um sicherzustellen, dass die Belegschaft mit der technologischen Entwicklung Schritt halten kann.

"Die größte Herausforderung bei der Einführung moderner Industrieroboter ist nicht die Technologie selbst, sondern die Vorbereitung der Mitarbeiter auf die Zusammenarbeit mit diesen Systemen und die Schaffung einer Kultur, die Innovation und Automatisierung begrüßt."- Thomas Müller, RoboFutur

Soziale und wirtschaftliche Überlegungen

Die Gesellschaft muss sich mit wichtigen Fragen auseinandersetzen, wie der gerechten Verteilung der Produktivitätsgewinne durch Robotik und der Unterstützung von Arbeitnehmern während dieses Übergangs. Eine proaktive Politik, die Bildung, Umschulung und soziale Sicherheit umfasst, ist entscheidend.

Zukünftige Entwicklungen

Die Zukunft der Industrierobotik verspricht weitere spannende Innovationen:

Fortschritte in der Greiftechnologie

Neue Greifer, inspiriert von der menschlichen Hand oder biologischen Systemen, werden die Manipulation komplexer Objekte verbessern. Soft Robotics entwickelt beispielsweise flexible Greifer, die sich an unterschiedliche Formen anpassen können.

Erhöhte Mobilität

Die Integration von Roboterarmen auf mobile Plattformen schafft vielseitigere Systeme, die sich frei in der Fabrik bewegen und an verschiedenen Stationen arbeiten können.

Verbesserte Mensch-Roboter-Schnittstellen

Intuitivere Bedienkonzepte wie Sprachsteuerung, Gestenerkennung oder sogar direkte Gedankensteuerung könnten die Art und Weise revolutionieren, wie Menschen mit Robotern interagieren.

Fazit

Industrieroboter der nächsten Generation stehen an der Schwelle zu einer neuen Ära der Fertigung. Mit Fähigkeiten wie Kollaboration, Lernfähigkeit und Anpassungsfähigkeit verändern sie die Art und Weise, wie Produkte hergestellt werden, und eröffnen neue Möglichkeiten für Produktivität, Qualität und Individualisierung.

Die Herausforderung für Unternehmen und Gesellschaft besteht darin, diese Technologien verantwortungsvoll zu nutzen, die notwendigen Qualifikationen zu fördern und sicherzustellen, dass die Vorteile der Automatisierung breit verteilt werden. Wenn wir dies erfolgreich meistern, können Industrieroboter der nächsten Generation zu einer Renaissance der Fertigung führen und sowohl wirtschaftlichen als auch sozialen Nutzen bringen.

Die Zukunft der Industrierobotik ist nicht einfach eine Welt ohne menschliche Arbeiter, sondern eine, in der Mensch und Maschine zusammenarbeiten, wobei jeder seine einzigartigen Stärken einbringt, um gemeinsam mehr zu erreichen, als jeder für sich allein könnte.

Kommentare (2)

Jens Becker

2. August 2023, 14:27Als Produktionsleiter in einem mittelständischen Unternehmen finde ich die Entwicklungen bei kollaborativen Robotern sehr interessant. Wir überlegen gerade, in diese Technologie zu investieren. Besonders die einfache Programmierung scheint ein großer Vorteil zu sein.

Dr. Andrea Schneider

3. August 2023, 09:15Guter Artikel! Ich forsche im Bereich der Mensch-Roboter-Interaktion und kann bestätigen, dass die Akzeptanz von Cobots bei den Mitarbeitern entscheidend für den Erfolg ist. Wichtig ist eine partizipative Einführung, bei der die Mitarbeiter von Anfang an einbezogen werden.

Hinterlassen Sie einen Kommentar